四条冲压线配备了从63吨至2000吨不等的24台压力机,并投资6亿购买全车冲压件所需的两千多套模具、检具,通过精准调校,达成冲压件外观质量和孔位精度的零误差。

采用先进点焊工艺的焊装车间,车身总成焊接线均由德国进口库卡机器人完成,作业误差小于1mm,精益求精,创造车身与数模的完全一致。

封闭无尘的涂装车间,拥有整车车身前处理、磷化、阴极电泳底漆的全自动生产线。中涂、面漆均由进口全自动机器人完成喷涂,精密处理,从而保证车身漆面的完美饱满。

总装车间根据车型分为总装一部、二部、三部,生产线采用全自动流水线,按照模块式装配形式,依据丰田精益生产模式组织生产。并配备先进的整车性能检测线和美国比线(BEE-LINE)四轮定位仪等先进设备,确保装配无缺陷。

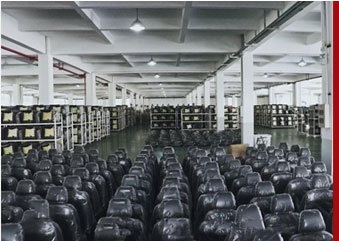

在对整车配件的把控上,九龙汽车拥有自己的零部件配套企业——洪业汽车部件,近20年制造经验,产品覆盖全车基础配件。实现配套可控,品质更值得信赖。

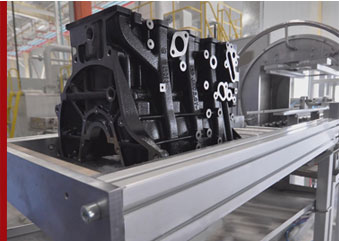

在对核心发动机的掌控上,九龙汽车通过与知名汽车研究院的合作,组建起自己的发动机制造厂,打通全产业链,成为真正的整车制造企业,创领于同级制造企业。